Flexistar

Einkomponentige, faserverstärkte, elastische, zementäre, polymere Dichtungsschlämme für die Oberflächenabdichtung und den Schutz von Beton.

Einkomponentige, faserverstärkte, elastische, zementäre, polymere Dichtungsschlämme für die Oberflächenabdichtung und den Schutz von Beton.

Mehr entdecken

Flexistar ist eine vorgefertigte, einkomponentige und elastische Dichtungsschlämme grauer Farbe auf der Basis von speziellen hochflexiblen Polymeren, Zement, ausgewählten feinkörnigen Zuschlagstoffen, Fasern und speziellen Zusätzen zum Schutz von Beton des Typ C nach EN 1504-2 Klasse PI, MC, IR, nach EN 1504-9 und der flexiblen Abdichtung vor dem Auftrag von keramischen Elementen, des Typ CM P nach EN 14891 zertifiziert. Nach dem Anmachen mit Wasser ergibt sich eine ausgezeichnet verarbeitbare Masse mit ausgezeichnetem Haftvermögen, die problemlos mit Rolle, Pinsel oder Spachtel auch auf Wandflächen tropffrei aufgetragen werden kann. Dank ihrer hohen Flexibilität eignet sich die Masse zur Überbrückung von Haarrissen bis 1mm im Untergrund. Das Produkt ist beständig gegen Frost-Tau-Wechsel und Tausalze und besitzt einen hohen CO2-Widerstand. Darüber hinaus bleibt es auch bei niedrigen Temperaturen optimal elastisch. Das Produkt ist von der GEV für die sehr emissionsarmen und schadstofffreien Eigenschaften als EC 1 zertifiziert.

Vorbereitungsarbeiten vor dem Aufrag

Der Untergrund muss frei von Sickerwasser, tragfähig und eben, aber ausreichend aufgeraut, sauber und gesund, frei von Öl, Fett, Staub, losem Material, Schmutz und Anstrichresten sein. Ferner muss er belegereif und möglichst schwindungsfrei sein. Eventuell vorhandene Ausblühungen müssen durch mechanische Reinigung sorgfältig entfernt werden. Unregelmäßigkeiten der Oberfläche, wie Kiesnester, Ausbrüche, Schadstellen und Löcher von Abstandhaltern der Schalungen, müssen mit einem geeigneten Mörtel ausgebessert und geglättet werden. Sofern kein elastischer Anschluss erforderlich ist, an den Boden-Wand- Anschlüssen eine Hohlkehle vorsehen. Die abzudichtende Fläche leicht anfeuchten. Überschüssiges Wasser mit einem trockenen Schwamm aufsaugen.

Vorbereitung des Produkts

Je nach Art der Verarbeitung Flexistar mit folgenden Mengen sauberen

Wassers anmachen:

Verarbeitung mit Rolle oder Pinsel:

34-36% (6,8-7,2 Liter pro 20-kg-Sack).

Verarbeitung mit Spachtel:

24-26% (4,8-5,2 Liter pro 20-kg-Sack).

Das gesamte Anmachwasser in ein passendes Gefäß gießen, dann das Pulver langsam hinzufügen und gleichzeitig mit einem Rührquirl (Bohrmaschine mit niedriger Drehzahl) anmischen. Nach vollständiger Zugabe des Pulverprodukts durchrühren, bis eine glatte und klumpenfreie Masse entsteht. Schlecht vermischte Klumpen vom Boden und von den Wänden des Gefäßes ablösen. Die Masse ca. 10 Minuten ruhen lassen, dann nochmals kurz durchmischen. Ggf. etwas Wasser hinzufügen, um die richtige Konsistenz zu erhalten. Die so vorbereitete Masse hat unter normalen Bedingungen (20 °C) eine Verarbeitungszeit von ca. 1 Stunde. Bei höheren Temperaturen ist die Verarbeitungszeit entsprechend kürzer, bei niedrigeren Temperaturen länger.

Hinweise zur Verarbeitung

Verarbeitung mit Rolle: die Masse in mindestens 2-3 Arbeitsgängen auftragen; zwischen den Arbeitsgängen abwarten, bis die vorhergehende Schicht erhärtet ist (ca. 4-6 Stunden bei 20 °C). Bei der Verarbeitung mit Rolle empfiehlt es sich eine Rolle mit mittellangem Haar zu verwenden. Verarbeitung mit Pinsel: die Masse in 2-3 Arbeitsgängen aufbringen; die Schichten kreuzweise aufbringen und zwischen den Arbeitsgängen abwarten, bis die vorhergehende Schicht erhärtet ist (ca. 4-6 Stunden bei 20 °C). Verarbeitung mit Spachtel: die Masse in zwei Arbeitsgängen aufbringen; zwischen den Arbeitsgängen abwarten, bis die vorhergehende Schicht erhärtet ist (ca. 4-6 Stunden bei 20 °C).

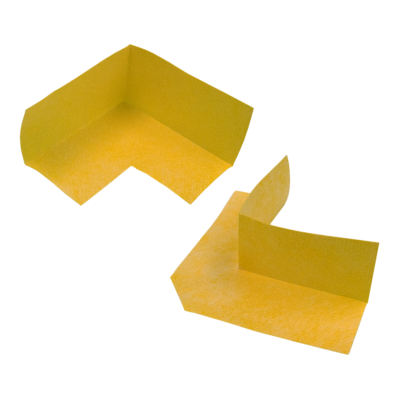

Bei vorhandenen Rand-, Dehnungs- oder Anschlussfugen die einzelnen Schichten Flexistar bis zu den Kanten und auf die ersten Millimeter der Fugenflanken auftragen, die Fuge jedoch nicht ausfüllen; ggf. einen Streifen aus Polystyrol oder Polyurethan einlegen. Ist die letzte Schicht der Abdichtung ausreichend erhärtet, den Streifen ggf. entfernen, die Fuge reinigen und eventuelle Rückstände beseitigen und anschließend die Fuge ausfüllen und mit Dichtstoff abdichten. Bei stark beanspruchten Fugen ist vor dem Auftrag des Dichtstoffs eine Haftgrundierung der Fugenflanken zu empfehlen bzw. unter haftungskritischen Bedingungen notwendig, um optimale mechanische Widerstandsfähigkeit und Wasserundurchlässigkeit des Systems zu gewährleisten. Besondere Aufmerksamkeit ist bei der Abdichtung von Ecken bzw. Boden-Wand-Anschlüssen anzuwenden, wenn diese – auch bei fehlenden Dehnungsfugen – eine gewisse Beweglichkeit aufweisen. In diesem Fall ist vor dem Auftrag der einzelnen Schichten Flexistar über dem Anschluss und am Anschluss entlang ein geeignetes elastisches Fugenband anzubringen; das Fugenband muss zwecks Haftung am Untergrund auf der Innenseite selbstklebend sein. Der Bereich um den Anschluss muss ausreichend eben und gleichmäßig sein, um eine passende Anordnung und eine gute Haftung des selbstklebenden Bandes zu ermöglichen; andernfalls empfiehlt es sich, den Bereich vorab mit Mörtel bzw. Spachtelmasse wie beispielsweise Rinnova, Monorasante, Multifinish oder Multimix Evo auszugleichen; dabei ist je nach Art und Zustand des Untergrundes, Unregelmäßigkeiten und mechanischer Festigkeit des Untergrundes das jeweils am besten

geeignete Produkt zu wählen.

Trotz guter mechanischer Festigkeit eignet sich die mit Flexistar abgedichtete Fläche nicht für die ständige Begehung bzw. Beanspruchung. Ebenso ist ihre Stoßfestigkeit begrenzt. Um sie ständig begehbar zu machen, ist deshalb die Verlegung eines keramischen Bodenbelags oder eines anderen Schutzbelags vorzusehen. Auf der mit Flexistar abgedichteten und ausgehärteten Fläche können keramische Boden- und Wandbeläge mit Tile 900, Tile 700, Tile 480,, Tile 350, Tile 250, T 250 und T 480 verklebt werden. Beim Verlegen von keramischen Boden- und Wandbelägen sind die Fugen und Anschlüsse einzuhalten; die Fliesenfugen sind nach ausreichender Reifezeit des zementären Fugenmörtels mit Torggler-Silikon-Dichtstoffen abzudichten. Bei Zweifeln über den geeignetsten Klebertyp bzw. Dichtstoff sowie über die weitere Bearbeitung wenden Sie sich bitte an die technische Abteilung von Torggler Chimica S.p.A. Die Geräte zur Verarbeitung von Flexistar können vor dem Aushärten des Mörtels mit Wasser, anschließend nur mechanisch gereinigt werden. Kommt es zum Kontakt mit Trinkwasser muss Flexistar mindestens 14 Tage aushärten. Anschießend sorgfältig mit Wasser abwaschen und das Restwasser vor dem Füllen entfernen.

Flexistar trocken und geschützt lagern. In der verschlossenen Originalverpackung mindestens 12 Monate haltbar.

| Farbe | Code | Verpackung | Packung | Palette | Barcode |

|---|---|---|---|---|---|

| Grau | 5002 | Sack | 20 kg |

50 Säcke

|

|

| Grau | 5324 | Sack | 4x5 kg |

40 Kartons

|

| PULVERPRODUKT | |

| Konsistenz | Pulver |

| Farbe | grau |

| Rohdichte (EN 1211) | 930 kg/m3 |

| Körnung (EN 12192-1) | 0 – 0,15 mm |

| Aschegehalt (EN 3451-1) | 71,6% |

| FRISCHMÖRTEL | |

| Wasserzusatz: Verarbeitung mit Rolle oder Pinsel | 34–36 % 6,8–7,2 l pro 20-kg-Sack/1,7-1,8 l pro 5-kg-Sack |

| Wasserzusatz: Verarbeitung mit Spachtel | 22–24 % 4,4–4,8 l pro 20-kg-Sack/1,1-1,2 l pro 5-kg-Sack |

| Konsistenz des Frschmörtels | Plastisch-spachtelfähig bis flüssig |

| pH Wert | > 12 |

| Frischmörteldichte (EN 1015-6) | 1,410 kg/m3 |

| Verarbeitungszeit di Frischmörtels | > 90 Minuten |

| Wartezeit zwischen den Arbeitsgängen | 4 bis 6 Stunden je nach Saugfähigkeit und Bedingungen |

| Vollständige Reifezeit | 28 Tagen |

| Verarbeitungstemperatur | +5 °C bis +35 °C |

| Betriebstemperatur | -20 °C bis +90 °C |

| AUSGEHÄRTETES PRODUKT NACH EN 1504-2 * | ANFORDERUNG/LIMIT/KLASSE | |

| Wasserdampfdurchlässigkeit (EN 7783) | SD =1,1 m (Dicke 2 mm) | Klasse I (SD <5 m, durchlässig) |

| Wasserundurchlässigkeit (EN 1062-3) | w = 0,03 kg/(m2*h0,5) | w < 0,1 kg/(m2*h0,5) |

| Haftzugfestigkeit (EN 1542-1) | 2,6 MPa (auf trockenem Beton) | ohne Verkehrslast: > 1,0 MPa mit Verkehrslast: > 2,0 MPa |

| CO2 Durchlässigkeit (EN 1062-6 Methode A) | SD(CO2) = 139 m | > 50m |

| Rissüberbrückungsfähigkeit (EN 1062-7 Methode A; statisch) | 0,580 mm (23 °C) | Klasse A3 (23 °C) |

| Rissüberbrückungsfähigkeit (EN 1062-7 Methode A; statisch) | 0,617 mm (-10 °C) | Klasse A3 (-10 °C) |

| Rissüberbrückungsfähigkeit EN 1062-7 (Methode B; dynamisch) | Keine Rissbildung nach 1000 Durchläufen, Max Breite 0,150 mm | Klasse B2 (23 °C) |

| Künstliche Alterung (EN 1062-11) | Keine Aufschwellung, Rissbildung und Delaminierung; Veränderung der Farbe (heller). Kreidend | Keine Aufschwellung, Rissbildung, Ausbröckelung. Leichte Veränderung der Farbe, verliert an Glanz und kann leicht kreidend sein, muss aber beschrieben werden |

| AUSGEHÄRTETES PRODUKT NACH EN 14891 | ANFORDERUNG | |

| Anfängliche Haftzugfestigkeit** (EN 14891 A.6.2) | 1,9 N/mm2 | ≥ 0,5 N/mm² |

| Haftzugfestigkeit nach Wasserlagerung** (EN 14891 A.6.4) | 1,5 N/mm2 | ≥ 0,5 N/mm² |

| Haftzugfestigkeit nach Wärmelagerung** (EN 14891 A.6.5) | 2,5 N/mm2 | ≥ 0,5 N/mm² |

| Haftzugfestigkeit nach Frost/Tau-Wechsel** (EN 14891 A.6.6) | 1,3 N/mm2 | ≥ 0,5 N/mm² |

| Haftzugfestigkeit nach Kalkwasserlagerung** (EN 14891 A.6.9) | 1,4 N/mm2 | ≥ 0,5 N/mm² |

| Wasserundurchlässigkeit (EN 14891 A.7) | Kein Durchdringen Gewichtszunahme 3g | Kein Durchdringen Gewichtszunahme ≤ 20 g |

| Fähigkeit der Rissüberbrück-ung (crack bridging ability) bei Standardbedingungen (EN 14891 A.8.2) | ≥ 0,75 mm | ≥ 0,75 mm |

| Haftzugfestikeit nach Chlorwasserlagerung** (EN 14891 A.6.8) | 1,5 N/mm2 | ≥ 0,5 N/mm² |

| Klassifizierung nach EN 14891 | CM P | |

| Klasse des Brandverhaltens (EN 13501-1) | B-s1,d0 | |

| Verbaruch | ca. 1,2 kg/m2 je mm Schichtdicke | |

| Maximale Schichtdicke | 3 mm |

Der Gesamtverbrauch für eine Gesamtdicke von min. 2 mm beträgt 2,4-2,6 kg/m2. Der Verbrauch von Flexistar beträgt, bei Anwendungen mit Rolle und Pinsel, ca. 0,6 kg/m2 pro Hand und mit Spachtel ca. 1 kg/m2 pro Hand.

Kontaktieren Sie unser Team für persönliche Beratung und Produkthinweise.