Flex 1K

Einkomponentige, wasserabweisende, faserverstärkte, armierbare, flexible Dichtungsschlämme auf Zementbasis für flexible Abdichtungen zementärer Untergründe.

Einkomponentige, wasserabweisende, faserverstärkte, armierbare, flexible Dichtungsschlämme auf Zementbasis für flexible Abdichtungen zementärer Untergründe.

Anwendungsgebiete

Mehr entdecken

Flex 1K ist eine vorgefertigte, faserverstärkte, einkomponentige Dichtungsschlämme grauer Farbe für die flexible Abdichtung und als Schutzschicht für Zementuntergründe. Auf der Basis von Zement, ausgewählten feinkörnigen Zuschlagstoffen, äußerst flexiblen Acrylpolymeren, Fasern und speziellen Zusätzen. Nach der Vermischung mit Wasser ergibt sich eine ausgezeichnet verarbeitbare Masse mit ausgezeichnetem Haftvermögen, die mit Spachtel auch auf Wandflächen tropffrei aufgetragen werden kann. Dank ihrer hohen Flexibilität eignet sich die Masse zur Rissüberbrückung des Untergrunds bis 0,75 mm. Das Produkt ist beständig gegen Frost-Tau- Wechsel und Tausalze und besitzt einen hohen CO2-Diffusionswiderstand. Darüber hinaus bleibt es auch bei niedrigen Temperaturen elastisch. Das Produkt ist von der GEV für die sehr emissionsarmen und schadstofffreien Eigenschaften als EC 1 Plus zertifiziert.

Vorbereitung des Untergrunds

Der Untergrund muss frei von Sickerwasser, tragfähig und regelmäßig, aber ausreichend aufgeraut, sauber und gesund, frei von Öl, Fett, Staub, losem Material, Schmutz und Anstrichresten sein. Ferner muss er belegereif und möglichst schwindungsfrei sein. Eventuell vorhandene Ausblühungen müssen durch mechanische Reinigung sorgfältig entfernt werden. Unregelmäßigkeiten der Oberfläche, wie Kiesnester, Ausbrüche, Schadstellen und Löcher von Abstandhaltern der Schalungen, müssen mit einem geeigneten Mörtel, wie z.B. Umafix, Rinnova,Monorasante oder Multimix Evo ausgebessert und geglättet werden. Wo möglich, ist an den Anschlussfugen zwischen Boden und Wand eine Hohlkehle vorzusehen. Die abzudichtende Fläche leicht anfeuchten. Überschüssiges Wasser mit einem trockenen Schwamm aufsaugen.

Vorbereitung des Produkts

Flex 1K mit 14-16 % sauberem Wasser (gleich 3,50-4,00 Liter pro 25-kg-Sack) anmischen. Beim Anmischen ist wie folgt vorzugehen: Das gesamte Anmachwasser in ein passendes Gefäß gießen, dann das Pulver langsam hinzufügen und gleichzeitig mit einem Rührquirl (Bohrmaschine mit niedriger Drehzahl) anmischen. Nach vollständiger Zugabe des Pulverprodukts durchrühren, bis eine glatte und klumpenfreie Masse entsteht. Schlecht vermischte Klumpen vom Boden und von den Wänden des Gefäßes ablösen. Die Masse ca. 10 Minuten ruhen lassen, dann nochmals kurz durchmischen. Ggf. etwas Wasser hinzufügen, um die richtige Konsistenz zu gewährleisten. Die so vorbereitete Masse hat unter normalen Bedingungen (20 °C) eine Verarbeitungszeit von ca. 1 Stunde. Bei höheren Temperaturen ist die Verarbeitungszeit entsprechend kürzer, bei niedrigeren Temperaturen länger.

Hinweise zur Anwendung

Die Masse mit einer Traufel in jeweils max. 2 mm dicken Schichten auftragen. Die erste Schicht aushärten lassen (ca. 4 – 6 Stunden bei 20 °C), bevor die nächste Schicht aufgetragen wird.

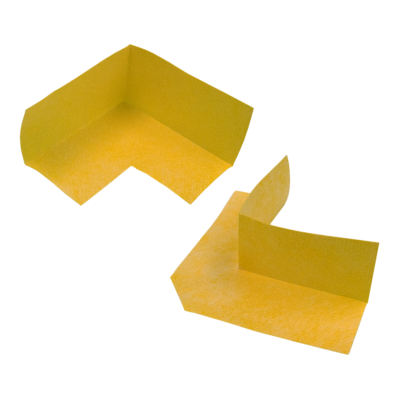

Im Falle von rissigen Untergründen beim Abdichten von Becken und Wasserbehältern sowie bei allen Anwendungen im Außenbereich immer zwischen der ersten und zweiten Schicht ein alkalibeständiges Glasfaser oder Kunststoff-Armierungsgewebe mit einer Grammatur von min. 150 g/m2 einbetten. Besondere Vorsicht muss beim Abdichten von Ecken, Dehn- und Anschlussfugen aufgebracht werden. Das Produkt sollte bis zu den Rändern und auf den ersten Millimetern der Fugenflanke aufgetragen werden, jedoch darf die Fuge nicht verstopft werden. In diesen Fällen wird empfohlen ein Band aus Polystyrol und/oder Polyurethan einzufügen. Nach Aushärtung der letzten Schicht Flex 1K das Klebeband wieder entfernen. Die Fuge

gründlich von Staub und Material reinigen und mit dem Silikon-Dichtstoff Low Modulus abdichten. Bei stark beanspruchten Fugen und/oder haftungskritischen Verhältnissen ist die Grundierung der Fugenflanken mit Primer Silicone vorzunehmen. Dies sollte vor der Anwendung des Silikon-Dichtstoffs durchgeführt werden, um die höchstmögliche Leistungsfähigkeit zu garantieren. Besondere Vorsicht ist bei den Abdichtungen von Ecken und/oder zwischen Wand und Boden, auch wenn keine Dehnungsfugen vorhanden sind, aber diese Bewegungen ausgesetzt sind, angebracht. In diesem Fall sollte vor dem Auftrag von Flex 1K zwischen den Fugen und längs der Fugenkante ein selbstklebendes Fugenband eingesetzt werden. Der Bereich neben der Anschlussstelle sollte regelmäßig sein damit eine richtige Positionierung und Haftung des Klebebandes garantiert werden kann. Sollte das nicht der Fall sein kann der Untergrund mit einem Mörtel und/oder Spachtelmasse wie Rinnova, Monorasante, Multifinish oder Multimix Evo ausgeglichen werden. Es sollte dafür das geeignete Produkt je nach Anforderungen und Beschaffenheit, wie die mechanische Festigkeit, des Untergrunds ausgewählt werden. Die mit Flex 1K behandelten Untergründe besitzen eine gute mechanische Beständigkeit sind aber nicht geeignet für Flächen die starken Beanspruchungen durch Fahrzeuge und Personen ausgesetzt sind, da die Schlagfestigkeit begrenzt ist. Ist der Untergrund begehbar muss dieser Untergrund mit einem Keramischen Belag oder einem anderen schützenden Boden belegt werden. Auf der mit Flex 1K abgedichteten und ausgehärteten Fläche können Boden- und Wandbeläge aus Keramik mit Torggler Klebemörtel der Produktlinie Tile verklebt werden. Bei der Verlegung der keramischen Boden- und Wandbeläge sind die vorhandenen Dehnungsfugen zu übernehmen. Bei Zweifeln über den geeignetsten Klebertyp und weitere Bearbeitungen wenden Sie sich bitte an das technische Büro von Torggler. Die Arbeitsgeräte können vor dem Aushärten des Mörtels mit Wasser, anschließend nur mechanisch gereinigt werden.

Flex 1k ist bei geschützter und trockener Lagerung in der verschlossenen Originalverpackung mindestens 12 Monate haltbar.

| Farbe | Code | Verpackung | Packung | Palette | Barcode |

|---|---|---|---|---|---|

| Grau | 6361 | Sack | 25 kg |

50 Säcke

|

| PULVERPRODUKT | |

| Farbe | grau |

| Konsistenz | Pulver |

| Rohdichte (nach MIT 13)* | 1,15 kg/l |

| Körnung (nach MIT 10)* | 0 – 0,5 mm |

| FRISCHMÖRTEL | |

| Anmachwasser | 14-16 % gleich 3,50–4,00 l pro 25-kg-Sack |

| Wasserzusatz zur Herstellung einer Konsistenz von 21 cm (MIT 042)* |

14,0 % gleich 3,75 l pro 25-kg-Sack |

| Konsistenz des Frischmörtels | plastisch – spachtelfähig |

| Frischmörteldichte | 1,650 kg/l |

| Verarbeitungszeit des Frischmörtels | ca. 1 Stunde bei normalen Bedingungen (bei +20 °C) |

| Wartezeit zwischen den Arbeitsgängen | 4 bis 6 Stunden je nach Saugfähigkeit des Untergrund und Umgebungsbedingungen. |

| Vollständige Reifezeit | 28 Tagen |

| Vorbereitungstemperatur | +5 °C bis +30 °C |

| AUSGEHÄRTETES PRODUKT | |

| Betriebstemperatur | -20 °C bis +90 °C |

| Haftzugfestigkeit (DIN 24624)** | 0,8 N/mm2 |

| Bruchlast bei 23°C und 50% rel. Luftfeuchtigkeit (DIN 53455): nach 28 Tagen | 0,7 N/mm2 |

| Bruchlast 7 Tage bei 23 °C und 50% rel. Luftfeuchtigkeit + 21 Tage Wasserlagerung (DIN 53455): nach 28 Tagen | 0,3 N/mm2 |

| Bruchdehnung % bei 23 °C und 50% rel. Luftfeuchtigkeit (DIN 53455): nach 28 Tagen | 20% |

| Bruchdehnung % – 7 Tage bei 23 °C und 50% rel. Luftfeuchtigkeit + 21 Tage Wasserlagerung (DIN 53455) – nach 28 Tagen | 7% |

| Reduzierung der Bruchdehnung nach 2000 Stunden UVBestrahlung (EN 1062-11) in Prozent | 0% |

| Veränderung des Aussehens nach 2000 Stunden UV-Bestrahlung (EN 1062-11) | Keine Blasen- oder Rissbildung, kein Abblättern. Farbveränderung der ausgesetzten Fläche. |

| Wasserdampfdurchlässigkeit μ (EN 1015-19) | 270 |

| Wasserundurchlässigkeit (DIN 1048)**: 28 Tage bei 1,5 bar positivem hydrostatischem Druck | beständig |

| Wasserundurchlässigkeit (DIN 1048)**: max. Belastung durch positiv hydrostatischen Druck | 3 bar |

| Wasserundurchlässigkeit (DIN 1048)**: max. Belastung durch negativ hydrostatischen Druck | 0,5 bar |

| AUSGEHÄRTETES PRODUKT NACH EN 14891 | ANFORDERUNGEN | |

| Anfängliche Haftzugfestigkeit*** (EN 14891 A.6.2) | 1,5 N/mm2 | ≥ 0,5 N/mm2 |

| Haftzugfestigkeit nach Wasserlagerung*** (EN 14891 A.6.4) | 0,8 N/mm2 | ≥ 0,5 N/mm2 |

| Haftzugfestigkeit nach Wärmelagerung*** (EN 14891 A.6.5) | 2,0 N/mm2 | ≥ 0,5 N/mm2 |

| Haftzugfestigkeit nach Frost/Tau-Wechsel*** (EN 14891 A.6.6) | 0,8 N/mm2 | ≥ 0,5 N/mm2 |

| Haftzugfestigkeit nach Kalkwasserlagerung*** (EN 14891 A.6.9) | 1,0 N/mm2 | ≥ 0,5 N/mm2 |

| Wasserundurchlässigkeit nach EN 14891 A.7 | kein Eindringen, Gewichtszunahme 5g | kein Eindringen, Gewichtszunahme ≤ 20 g |

| Fähigkeit der Rissüberbrückung (crack bridging ability) bei Standardbedingungen (EN 14891 A.8.2) | > 0,75 N/mm2 | ≥ 0,75 N/mm2 |

| Haftzugfestigkeit nach Chlorwasserlagerung*** (EN 14891 A.6.8) | 1,0 N/mm2 | ≥ 0,75 N/mm2 |

| Zertifizierung (EN 14891) | CM P |

* Die internen Verfahren von Torggler (MIT) werden auf Wunsch zur Verfügung gestellt.

** Gemäß Leistungsverzeichnis wurden die Parameter aufgrund der Wassermenge bestimmt, die für ein

Ausbreitmaß von 21 ± 1 cm (spachtelbare Konsistenz) notwendig ist.

*** Werte erhalten mit zementärem Klebemörtel Typ C2 nach EN 12004 (Tile 700 + Flex 1:1)

Der Verbrauch von Flex 1K beträgt ca. 1,4 kg/m2 pro mm Schichtdicke. Der Gesamtverbrauch für eine Gesamtdicke von min. 2 mm beträgt 2,8-3,0 kg/m2.

Kontaktieren Sie unser Team für persönliche Beratung und Produkthinweise.