Flex 1K

Malta cementizia impermeabilizzante, monocomponente, flessibilizzata e fibrorinforzata, armabile con rete in fibra di vetro, per l’impermeabilizzazione flessibile e la rasatura protettiva di sottofondi cementizi.

Malta cementizia impermeabilizzante, monocomponente, flessibilizzata e fibrorinforzata, armabile con rete in fibra di vetro, per l’impermeabilizzazione flessibile e la rasatura protettiva di sottofondi cementizi.

Campi d’applicazione

Scopri di più

Flex 1K è una malta cementizia monocomponente, pronta all’uso, di colore grigio, a base di cemento, inerti selezionati a grana fine, speciali polimeri acrilici altamente flessibili, fibre e additivi specifici. Una volta mescolato con acqua si ottiene un impasto di ottima lavorabilità, facilmente applicabile a spatola, anche in verticale senza colature e sfridi, con caratteristiche di ottima adesione al sottofondo. Possiede una elevata flessibilità che permette di sopportare fessurazioni del sottofondo superiori a 0,75 mm. Resiste ai cicli di gelo e disgelo e ai sali disgelanti, ed ha un’ottima resistenza alla diffusione della CO2. Mantiene una buona elasticità anche a basse temperature. Il prodotto è certificato come EC 1 Plus dall’organismo GEV in termini di bassissime emissioni di sostanze organiche volatili.

Preparazione alla posa

I sottofondi devono essere non trasudanti, solidi e regolari ma sufficientemente irruviditi, puliti e sani, privi di oli e grassi, di polvere, di materiale friabile e di sporco in genere, e senza residui di pellicole di pittura, e devono essere adeguatamente stagionati e privi di ritiri significativi. Nel caso di efflorescenze queste devono essere accuratamente rimosse in superficie attraverso pulizia meccanica. Imperfezioni e irregolarità superficiali come nidi di ghiaia, punti erosi o deteriorati, fori di distanziatori dei casseri di armatura, devono essere preventivamente riparate e ugualizzate con un’apposita malta, per esempio Umafix, Rinnova, Monorasante o Multimix Evo. Laddove è possibile, arrotondare i raccordi pavimento-parete in forma concava (“a sguscio”). Inumidire appena la superficie da impermeabilizzare avendo cura di eliminare con una spugna asciutta ogni film di acqua superficiale.

Preparazione del prodotto

Impastare Flex 1K con il 14-16% di acqua pulita (pari a 3,50-4,00 litri per sacco da 25 kg). Si consiglia di eseguire l’impasto nel seguente modo: in un apposito recipiente versare tutta l’acqua d’impasto, quindi versare il prodotto in polvere lentamente mescolando contemporaneamente l’impasto che si va formando utilizzando un agitatore meccanico (trapano a basso numero di giri con apposita elica). Una volta versata completamente tutta la polvere mescolare finché l’impasto risulta omogeneo e privo di grumi, facendo particolare attenzione a rimuovere dalle pareti e dal fondo del recipiente grumi di materiale non ben mescolato. Lasciare riposare per circa 10 minuti, quindi rimescolare brevemente e se necessario correggere la consistenza con una piccola aggiunta di acqua. L’impasto così preparato rimane lavorabile per circa 1 ora in condizioni normali (a 20 °C); nel caso di temperature più elevate il tempo di lavorabilità si accorcia, nel caso di temperature più basse il tempo di lavorabilità si allunga.

Istruzioni di posa

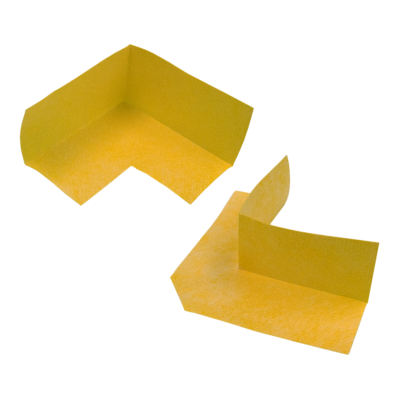

Applicare il prodotto in due mani con spatola americana, in uno spessore massimo di 2 mm per mano, attendendo tra una mano e l’altra un tempo sufficiente per consentire l’indurimento della mano precedente (circa 4-6 ore a 20 °C). Nel caso di applicazione su sottofondi microfessurati, nell’impermeabilizzazione di vasche e contenitori di acqua, e in tutte le applicazioni all’esterno, si consiglia di annegare sempre nella prima mano ancora fresca una rete in fibra di vetro o sintetica, alcali-resistente, di grammatura non inferiore a 150 g/m² e sufficientemente apprettata in maniera da garantire una buona adesione fra la matrice polimero-cementizia e la rete stessa. In presenza di giunti perimetrali, di dilatazione o di raccordo preesistenti, eseguire la posa in opera delle opportune mani di Flex 1K applicate fino ai bordi e sui primi millimetri dei fianchi del giunto, evitando comunque di intasarlo, aiutandosi eventualmente con l’inserimento di una bandella di polistirolo e/o poliuretano. Dopo sufficiente indurimento dell’ultima mano dell’impermeabilizzante, procedere all’eventuale rimozione della bandella, alla pulizia ed asportazione di eventuali residui dal giunto e quindi alla sua sigillatura, previo intasamento dello stesso, con Silicone Low Modulus. È consigliabile e, nei casi di giunti molto sollecitati e/o nelle situazioni ove l’adesione possa risultare critica, necessario prevedere, la primerizzazione dei fianchi del giunto con Silicone Primer, prima dell’applicazione del sigillante, al fine di garantire le massime prestazioni in termini di tenuta meccanica e di impermeabilità del sistema. Particolare attenzione dovrà essere adottata nell’impermeabilizzazione in corrispondenza di angoli e/o raccordi pavimento-parete se questi, anche in assenza di giunti di dilatazione, sono caratterizzati da una certa mobilità; in tal caso, prima dell’applicazione delle varie mani di Flex 1K, è da prevedere la posa, a cavallo e lungo la linea in corrispondenza del raccordo, di Nastro Perimetrale Autoadesivo. La zona adiacente alla linea di raccordo dovrà risultare sufficientemente regolare ed uniforme al fine di garantire un adeguato posizionamento ed una corretta adesione del nastro autoadesivo; qualora ciò non fosse riscontrabile è opportuno regolarizzare preliminarmente l’area con malte e/o rasature tipo Rinnova, Monorasante, Multifinish o Multimix Evo optando per il prodotto più opportuno a seconda della natura e dello stato del supporto, del grado di irregolarità e delle resistenze meccaniche garantite dallo stesso. La superficie impermeabilizzata con Flex 1K pur possedendo una buona resistenza meccanica, non è adatta a sopportare il traffico continuo di persone e mezzi e la sua resistenza all’urto è limitata, per cui se deve essere pedonabile deve essere opportunamente protetta con un rivestimento ceramico o altra pavimentazione protettiva. Sulla superficie impermeabilizzata con Flex 1K, i pavimenti e/o i rivestimenti ceramici possono essere incollati con Tile 900, Tile 700, Tile 480, Tile 350, Tile 250, T 250 e T 480. Nella posa di pavimenti e rivestimenti ceramici rispettare i giunti di dilatazione preesistenti. Nel caso di dubbi sul tipo di adesivo più appropriato interpellare l’Ufficio Tecnico della Torggler Srl. Nel caso di successive lavorazioni interpellare l’Ufficio Tecnico della Torggler Srl Gli attrezzi impiegati per la posa possono essere puliti con acqua prima dell’indurimento della malta; successivamente la pulizia può avvenire soltanto mediante asportazione meccanica.

Flex 1K conservato in ambiente asciutto e riparato nei sacchi originali chiusi si mantiene per almeno 12 mesi.

| Colore | Codice | Imballo | Confezione | Pallet | Codice a barre |

|---|---|---|---|---|---|

| Grigio | 6361 | sacco | 25 kg |

50 sacchi

|

| DETERMINAZIONI SU PRODOTTO IN POLVERE | |

| Colore | grigio |

| Consistenza | polvere |

| Massa volumica apparente (secondo MIT 13)* | 1,15 kg/l |

| Granulometria (secondo MIT 10)* | 0 – 0,5 mm |

| DETERMINAZIONI SU IMPASTO FRESCO | |

| Acqua d’impasto | 14-16 % pari a 3,50–4,00 l per sacco da 25 kg |

| Acqua d’impasto per ottenere una consistenza pari a 21 cm (secondo MIT 042)* | 14,0 % pari a 3,75 l per sacco da 25 kg |

| Consistenza dell’impasto | plastica – spatolabile |

| Massa volumica dell’impasto fresco | 1,650 kg/l |

| Tempo di lavorabilità dell’impasto | ca. 1 ora in condizioni normali (a +20 °C) |

| Tempo di attesa tra una mano e l’altra | da 4 a 6 ore a seconda della porosità del sottofondo e delle condizioni ambientali. |

| Tempo di maturazione completa | 28 giorni |

| Temperatura di applicazione | da +5 °C a +30 °C |

| DETERMINAZIONI SU PRODOTTO INDURITO | |

| Temperatura di esercizio | da -20 °C a +90 °C |

| Resistenza allo strappo – aderenza per trazione diretta (sec. DIN 24624)** | 0,8 N/mm2 |

| Carico a rottura per trazione a 23°C e 50% u.r. (sec. DIN 53455) – dopo 28 giorni | 0,70 N/mm2 |

| Carico a rottura per trazione – 7 gg. a 23 °C e 50% u.r. + 21 gg. Immersione in acqua (sec. DIN 53455) dopo 28 giorni | 0,30 N/mm2 |

| Allungamento % a rottura a 23 °C e 50% u.r. (sec. DIN 53455) – dopo 28 giorni | 20,0% |

| Allungamento % a rottura – 7 gg. a 23 °C e 50% u.r. + 21 gg. immersione in acqua (sec. DIN 53455) dopo 28 giorni | 7,0% |

| Riduzione percentuale dell’allungamento a rottura dopo 2000 ore di esposizione UV (sec. EN 1062-11) | 0% |

| Variazione d’aspetto dopo 2000 ore di esposizione UV (sec. EN 1062-11) | Nessuna formazione di bolle o fessure, nessuna esfoliazione. Variazione di colore dell’area esposta. |

| Permeabilità al vapore d’acqua μ (sec. EN 1015-19) | 270 |

| Impermeabilità (sec. DIN 1048)**: 28 giorni a 1,5 bar di pressione idrostatica positiva | resiste |

| Impermeabilità (sec. DIN 1048)**: carico massimo in pressione idrostatica positiva | 3 bar |

| Impermeabilità (sec. DIN 1048)**: carico massimo in pressione idrostatica negativa | 0,5 bar |

| DETERMINAZIONI SU PRODOTTO INDURITO (EN 14891) | VALORI | REQUISITI |

| Adesione mediante trazione iniziale*** (EN 14891 A.6.2) | 1,5 N/mm2 | ≥ 0,5 N/mm² |

| Adesione a trazione dopo immersione in acqua*** (EN 14891 A.6.4) | 0,8 N/mm2 | ≥ 0,5 N/mm² |

| Adesione a trazione dopo esposizione al calore*** (EN 14891 A.6.5) | 2,0 N/mm2 | ≥ 0,5 N/mm² |

| Adesione a trazione dopo cicli di gelo-disgelo*** (EN 14891 A.6.6) | 0,8 N/mm2 | ≥ 0,5 N/mm² |

| Adesione a trazione dopo immersione in acqua di calce*** (EN 14891 A.6.9) | 1,0 N/mm2 | ≥ 0,5 N/mm² |

| Impermeabilità all’acqua secondo EN 14891 A.7 | nessuna penetrazione, aumento di peso 5 g | nessuna penetrazione, aumento di peso ≤ 20 g |

| Capacità di sormonto (crack bridging ability) in condizioni standard: (EN 14891 A.8.2) | > 0,75 N/mm2 | > 0,75 N/mm2 |

| Adesione a trazione dopo immersione in acqua clorata*** (EN 14891 A.6.8) |

1,0 N/mm2 | > 0,75 N/mm2 |

| Certificazioni (EN 14891) | CM P |

(*) I metodi interni Torggler (MIT) sono disponibili su richiesta.

(**) Secondo capitolato, i parametri sono stati determinati con la quantità d’acqua necessaria ad ottenere una consistenza pari a 21 ± 1 cm (consistenza spatolabile).

(***) Valori ottenuti con adesivo cementizio di tipo C2 secondo EN 12004 (Tile 700 + Flex diluito 1:1)

Il consumo di Flex 1K è di circa 1,4 kg/m2 per mm di spessore. Il fabbisogno complessivo, per uno spessore totale minimo di 2 mm è di 2,8-3,0 kg/m2.

Contatta il nostro team per supporto personalizzato e guida ai prodotti.